在制造企业中,模具并不“显眼”,却无处不在地影响着生产节拍、产品质量、报废率、材料损耗和交付稳定性。

很多老板都以为模具只是“工具”,但真正跑到现场你会发现:模具管理水平,就是一条产线的天花板。

如果说设备坏了会亮红灯,物料短缺系统会报警,唯独模具——出了问题往往“无声无息”,但代价惊人。

它像一条隐藏在工厂地下的暗流,平时感觉不到,一旦爆发就是连锁反应。

Q1 模具为什么是更大的“隐性成本源”?

模具的价值不只体现在价格,而在于它对生产的“连锁影响“。

损失的不是一套模具,而是一条产线

很多工厂的停线真相不是设备、不是物料,而是——一套看似“沉默”的模具悄悄累积的问题。轻则不良率攀升,重则整线停机。

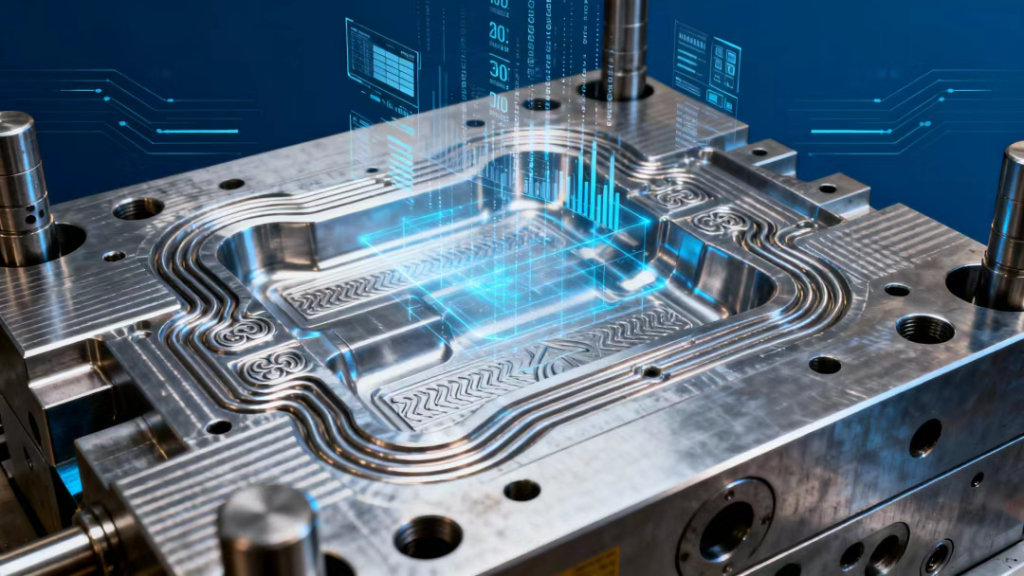

模具寿命不透明 = 采购成本不可控

很多人以为模具贵是因为造价高,但真正昂贵的是:你不知道它什么时候会突然“要钱”。从而导致预算无法规划、成本被动承担、采购随意加码。

模具找不到,是车间最昂贵的浪费

工具找不到是麻烦,模具找不到是成本。一个常见的现实是:工人花时间找模具,生产损失成倍叠加。有的时候费了半天找到了,结果还是已经丢失零件的。

模具维修无记录 = 质量风险无法追溯

模具问题往往是产品缺陷的起因之一,但很多企业的现状是:“维修了什么?”没人记录、“换了哪些零件?”不清楚、“效果如何?”无法评估、“谁负责?”无法溯源,这种“黑箱式”管理,让质量稳定性大幅降低。

Q2 模具管理系统改变了什么?

其实模具不是问题,管理方式才是问题。艾科斯幂模具管理系统改变的是整个生产运作方式。它解决的不是单点问题,而是让模具从“不可控资源”变成“可运营资产”。

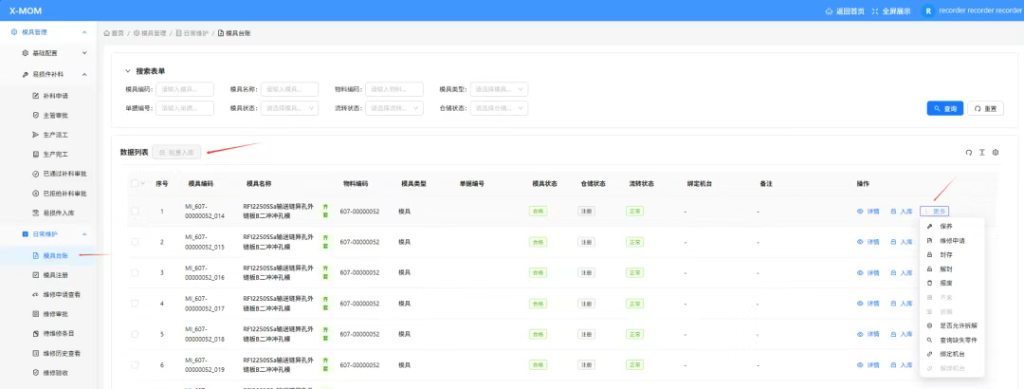

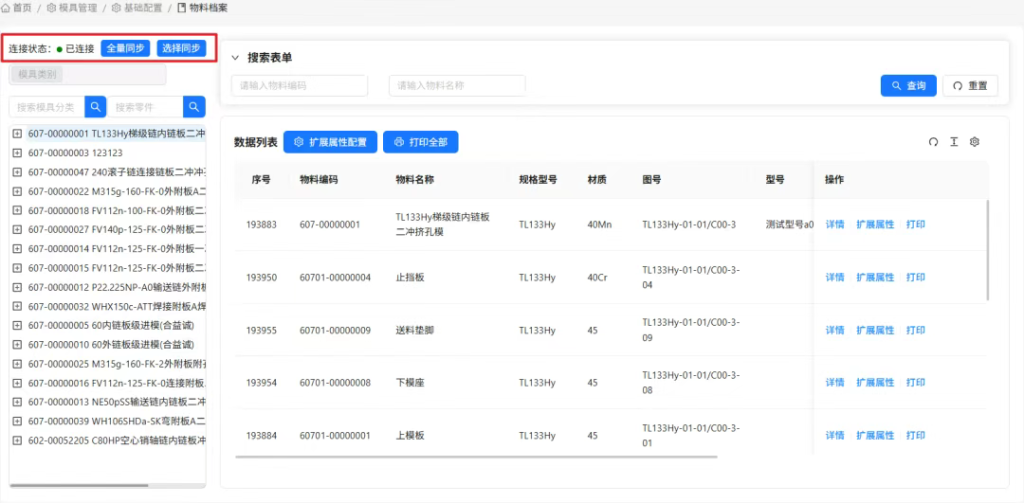

① 让模具变成“透明资产”

→ 系统将模具从“黑箱”变成“透明体”,管理者可以随时看到:当前运行中的模具、闲置模具及利用率、正在维修或外协中的模具、即将过寿、需保养的模具、模具第一次拥有了被“看见”的能力。

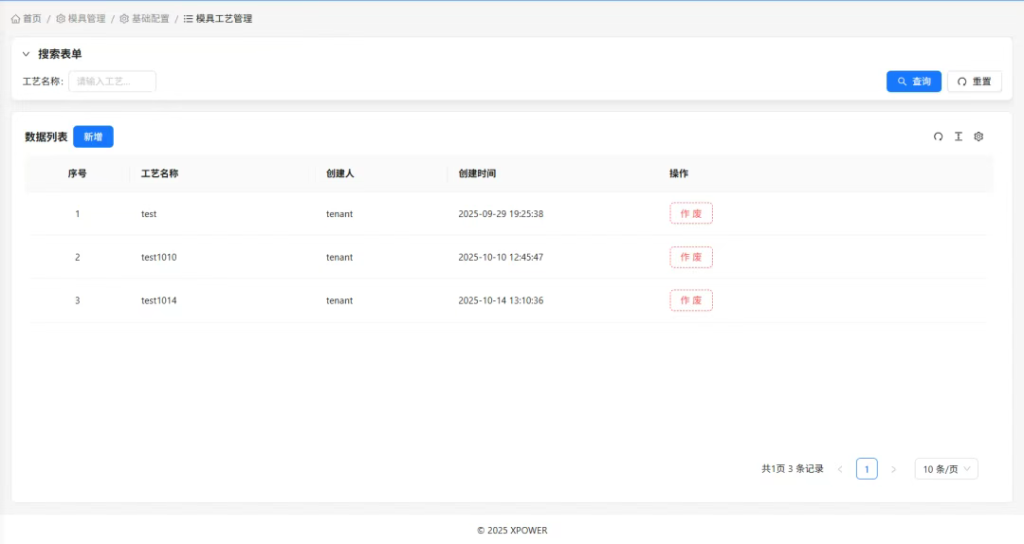

② 把经验管理变成数据管理

→ 系统实时采集或记录模具数据,形成可分析的趋势图,让企业能够提前判断:“哪个模具会先出问题?为什么?如何避免?”,这是传统人工管理做不到的。

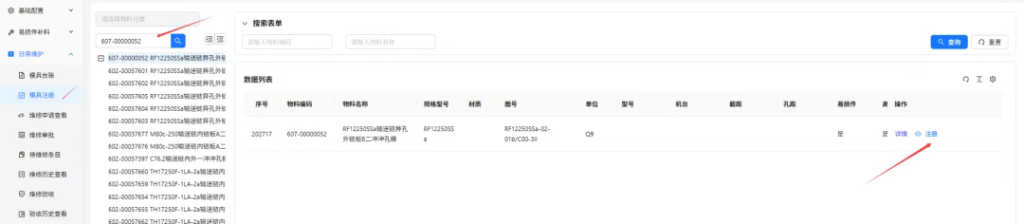

③ 让模具的每一次“流转”都有据可查溯

→ 模具的每次使用都会在系统中留下“足迹”,从而让模具管理真正从“靠人盯”变成“靠系统控”。

④ 用可预期的方式降低成本

→ 系统通过数据分析帮助企业避免比较昂贵的成本,同时还能显著提升使用效率、模具寿命等,让模具真正从“成本中心”变成“效益中心”。

Q3 开模计划如何让新模交期缩短?

在许多制造企业中,新开模往往意味着高成本、长周期和频繁反复。而在艾科斯幂模具管理系统中,“开模计划”将这一流程数字化、透明化,让企业真正实现——用最少的投入,完成最快的新模交付。

自动生成开模计划草案

系统会根据新开模的 BOM 自动进行智能匹配,企业不再依赖人工经验判断,而是让系统自动告诉你:“能复用多少?需要补多少?成本最低方案是什么?”。

计划审核与调整

闲置模具不再“睡仓库”,而是变成企业可复用、可节省预算的有效资源。

从拆解到组装,一条龙闭环管理

系统将执行步骤流程化,整个过程实现:物料清晰、责任清晰、进度清晰、成本清晰。

Q4 模具管理系统真正构建的是什么?

很多企业数字化失败,不是技术没选对,而是入口没选对。模具,是最小投入换最大体系收益的突破口。

工装体系本质上是一个“价值网络”

模具、夹具、检具、量具、治具等在生产现场不是独立存在的,企业需要的不是多个分散系统,而是一个统一的工装数字底座。

统一平台才能实现“跨工装协同”

当所有工装具备一致的管理能力时,企业才能做到设备—工装一体化管理,工厂的运作开始从“局部最优”迈向“整体最优”。

数据沉淀的真正价值

当系统累积足够的工装数据后,可以帮助企业形成从“事后处理” → “事前预防” → “持续优化”的能力闭环。

企业“精益能力的数字化载体”

当所有工装都纳入一个平台,企业会获得:透明化、标准化、数据化、可控化、可预测性,这正是数字化工厂的核心能力,也是未来制造竞争力差距所在。

Q5 推动数字化为何从“模具管理”切入?

数字化不是“大项目”,也不是“高成本”,它更像是从一个点撬动整个管理体系的杠杆。而这个点,就是模具。

① 模具成本高,改善投入产出比极高

→ 模具价值动辄几万、几十万,一旦管理混乱,损失巨大,数字化后管理效果立刻可感。

② 模具是更能体现“体系能力”的工装

→ 模具涉及:研发、工艺、采购、生产、维修、外协、品质,一个系统贯通这些环节,效果成倍放大。

③ 模具数据更能反哺工艺与设计

→ 通过数据统计:哪些模具寿命偏短?损坏模式是否可优化设计?使用数据如何指导下一代模具开发?数字化让“设计—工艺—制造”闭环真正成立。

④ 模具管理成熟后,可复制形成体系能力

→ 从模具到夹具到检具再到工装体系,企业真正构建起 工装数字化基础设施。模具管理不是成本,而是利润。

让生产从“被动维修”变为“预防性管理”,让企业从“经验式管理”迈向“数据驱动决策”。

如果你的企业正面临:模具寿命不透明、模具找不到、模具维修混乱、模具突然损坏导致停线、模具账实不符、模具成本逐年上升,那么,是时候让数字化系统接管模具管理了。

未来的智能工厂,拼的不只是设备,更是工装体系的数字化管理能力。艾科斯幂模具管理系统让模具从“隐形成本”变为“核心资产”。

点击文中试用按钮,即刻试用,让工厂从模具开始,迈向真正可控的精益制造。

部分图片素材由AI生成

55年离散制造经验,更懂制造业的工业管理系统数字化解决方案提供商。广泛应用于复杂装备与系统集成制造、精密机械与电子组件制造、医疗与特种设备制造等领域;提供MOM生产运营管理系统,包括生产计划管理,质量管理,排产管理,工单执行管理,物料管理,量具管理,仓库管理等;

①全国服务热线:400-126-1999 ②咨询电话:18915559932(微信同号) 欢迎您来咨询