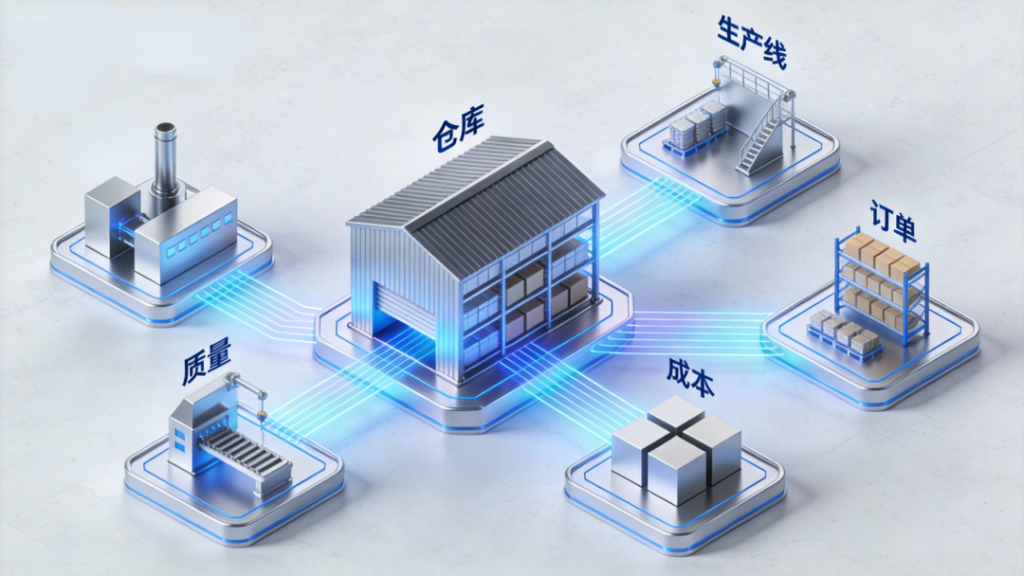

在越来越多制造企业中,仓库正在从“后勤角色”演变为影响交期、成本与质量的关键节点。

产品型号增多、订单节奏加快、生产模式更加灵活——当业务复杂度不断上升,仓储如果仍停留在人工台账或简单进销存阶段,问题往往会最先暴露在这里。

离散制造业:SKU多、批次杂,仓库易失控

在机械制造、装备制造、电子装配等典型离散制造行业中,仓库普遍面临物料种类多、规格差异大、同一物料存在多个批次、多个状态、生产领料频繁,退料、补料并存等情况。

在这类场景下,X-Power WMS 并不只是“记录库存”,而是通过 数字孪生库位 + 批次规则 + 计划执行闭环,让仓库从“经验驱动”转为“系统驱动”。

系统将真实库位、承重、容量、状态完整建模,使每一次入库、领料、退库都有明确规则可循,避免因人为判断造成的错发、漏发与账实偏差。

精密制造业:仓库必须可追溯

在半导体零部件、精密加工、高价值材料行业,仓储管理的重点并不只是效率,而是风险控制与可追溯性。

这类企业通常具备以下要求:

→ 严格的批次、序列号管理

→ 明确的质检隔离与状态区分

→ 审计、内控、ISO体系要求高

→ 一次错发就可能造成重大损失

X-Power WMS能确保每一件物料从入库到使用都有清晰路径可查。当问题发生时,系统能够快速定位“在哪个库位、哪个批次、被谁、在什么时间操作过”,让仓库从风险源头转变为可控节点。

多工厂、多仓协同企业:仓储需要“统一机制”

随着企业规模扩大,多工厂、多仓库运行成为常态,但管理方式却往往分散:

→ 每个仓库一套规则

→ 库位编码、物料命名不统一

→数据口径无法横向对比

X-Power WMS的行业应用中,一个典型价值在于:通过统一的仓储模型与流程机制,实现多仓协同而非简单汇总。

系统支持不同仓库差异化配置,但在核心规则、流程逻辑、数据口径上保持一致,使集团层面能够真正看清库存结构、周转效率与风险分布。

流程型制造业:系统必须“跟得上变化”

在流程复杂、订单变化频繁的行业中,业务形态往往处于持续调整之中,而传统以固定模板为核心的仓储系统,很难跟上这种演进节奏。

X-Power WMS在行业应用中坚持“流程引擎优先”的设计理念。系统不预设僵化流程,而是将入库、出库、质检、借出、报损等关键业务拆解为可配置流程单元,支持多设备审批节点、规则校验随业务灵活调整。

同时兼容部分执行、分批执行等真实现场场景。通过这种方式,系统能够伴随企业业务变化持续演进,而不是在发展过程中逐渐成为新的限制。

从“仓库系统”到“运营能力底座”

在不同行业的落地实践中,越来越多企业意识到:X-Power WMS的价值,并不止于管库存,而在于 重塑仓储运行机制。

→ 规则化替代个人经验

→ 流程化承接业务复杂度

→可视化让问题提前暴露

→ 异常自动兜底而非事后补救

帮助企业将仓库从“容易失控的区域”,转变为稳定支撑业务扩张的基础能力。

不同行业的仓储形态各不相同,但它们面对的本质问题高度一致:业务在变复杂,而仓库不能继续靠人硬扛。

X-Power仓储管理系统,正是为这些真实而复杂的行业场景而生——它不是一套“看起来先进”的系统,而是一套 能在现场长期运行、随业务演进的仓储能力平台。

55年离散制造经验,更懂制造业的工业管理系统数字化解决方案提供商。广泛应用于复杂装备与系统集成制造、精密机械与电子组件制造、医疗与特种设备制造等领域;提供MOM生产运营管理系统,包括生产计划管理,质量管理,排产管理,工单执行管理,物料管理,量具管理,仓库管理等;

①全国服务热线:400-126-1999 ②咨询电话:18915559932(微信同号) 欢迎您来咨询