过去十年里,制造企业上 MES 的热度从未下降,而近年来MOM (Manufacturing Operations Management,制造运营管理) 的关注度也在快速提升。许多企业会问我们:

“MES 已经用了,是否还需要 MOM?”

“MOM 和 MES 有什么本质区别?”

“我们现在到底适不适合上 MOM?”

从艾科斯幂在制造业的长期实践来看,企业是否需要MOM,其实可以用三条非常清晰的判断标准给出明确答案。

Q1 业务复杂度是否已经超过“人工 + 经验”的上限?

业务越复杂,越需要MOM。以下三类情况,属于典型的“复杂度驱动MOM落地”场景:

多品种生产,换线频繁

如消费电子、医疗器械、小家电等行业,每天的生产订单、产品结构经常变化,传统MES已无法满足柔性生产要求,需要通过MOM实现整体的调度、指挥与资源协同。

小批量 / 按单生产

越来越多制造企业走向个性化定制,导致计划排产变得极不稳定、资源配置难以提前固化,而MOM能够提供端到端的生产运营能力,不仅仅是记录生产过程。

工艺复杂、跨工段制造链长

如汽车零部件、装备制造等产业链条较长的企业,需要跨工序、跨工段的协同,单纯的过程管控系统无法支撑整体运营时,企业已经进入“MOM 的适配区间”。

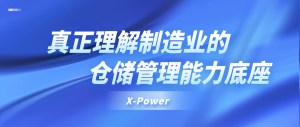

Q2 协同断点数量是否已经影响效率?

从艾科斯幂的项目经验来看,一家企业是否需要MOM,有一个非常直观的判断方式:你们在关键流程中有多少“断点”?最典型的三类断点包括:

① 计划断点

→ 计划下发后无法实时跟踪执行情况

→ 产线变更却不能快速同步到计划层

→ 计划常常“纸上很美好,现场靠撞运气”

② 执行断点

→ 执行过程缺乏透明化,管理靠经验判断

→ 材料、工装、设备资源状态难实时同步

→ 负责人与责任链路不明

③ 信息断点

→ MES、WMS、ERP等设备系统不连通

→ 数据需要人工导出、二次录入

→ 信息不同步导致现场频繁返工

如上述协同断点越多,对MOM的需求越强烈。因为 MOM的核心价值,就是消除断点,把生产变成一条“连续流”。

Q3 异常处理仍依赖微信 + 口头沟通?

如果一家企业的异常管理主要靠微信群里反复@各部门、口头通知、电话协调,以至于找不到责任链、无法复盘,最后异常数据无法沉淀为经验。

那么可以断定你们已经需要 MOM了。因为MOM最关键的能力之一就是把“异常处理”从个人能力变成组织能力,不再依赖个别“老员工的经验”,而是依赖系统化能力。

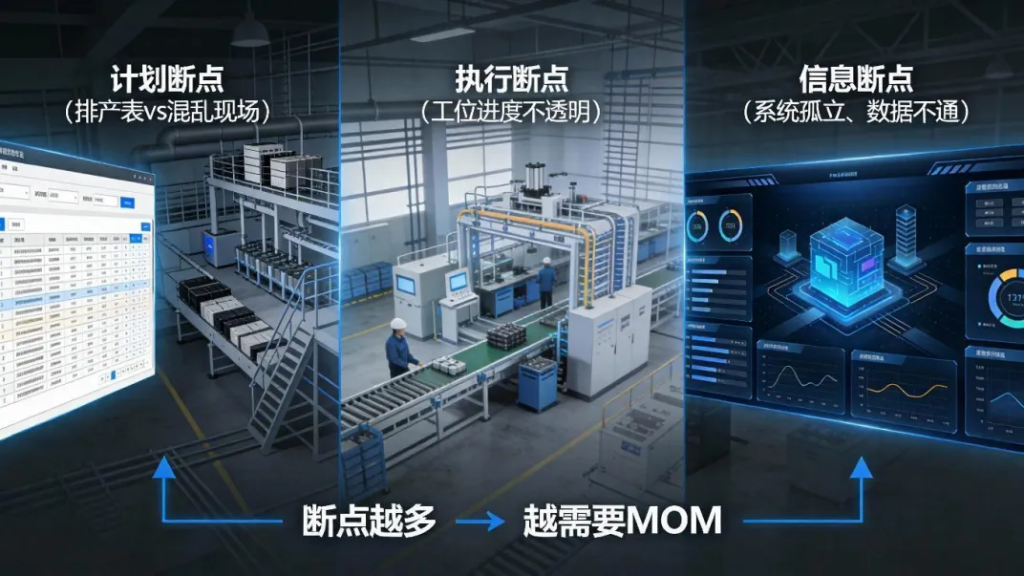

Q4 MOM的典型适配企业类型

基于艾科斯幂在数十个制造行业的落地案例,我们总结出三类最适配MOM的企业:

① 多品类、多工序、跨工段制造的企业

→ 例如机械加工、精密制造、新能源设备等

② 大规模制造向柔性制造转型的企业

→ 例如消费电子、家电、医疗器械等

③ 有加强管理能力需求的企业

→管理仍然存在大量断点,寻求更高层级的运营管理能力

当企业开始关注“整体运营能力”,MOM自然就是下一步。选择MOM,不仅是技术的选择,更是“管理能力跃迁”的选择。

如果你正在思考:“现在是不是我们上 MOM 的正确时机?”欢迎与艾科斯幂团队交流,我们可以基于你们的业务场景给出一套完整的能力评估与落地路径建议。

点击文中联系我们,即刻咨询,让企业真正迈入“看得见、控得住、跑得快”的精益运营新时代。

55年离散制造经验,更懂制造业的工业管理系统数字化解决方案提供商。广泛应用于复杂装备与系统集成制造、精密机械与电子组件制造、医疗与特种设备制造等领域;提供MOM生产运营管理系统,包括生产计划管理,质量管理,排产管理,工单执行管理,物料管理,量具管理,仓库管理等;

①全国服务热线:400-126-1999 ②咨询电话:18915559932(微信同号) 欢迎您来咨询