在很多制造型企业车间中,量具被放在操作台、工具柜,甚至员工抽屉里。它们每天用于关键尺寸的检测,却缺乏统一管理,量具信息散乱、校验失误、借用无记录、报废未处理、责任人难追踪……

一个个看似不起眼的“量具管理漏洞”,都有可能引发整条生产线的混乱,甚至把一批本该合格的产品推向返工或废品的深渊,酿成重大的质量事故。失控的量具管理不仅增加了生产线的停工风险,还使得企业陷入合规难题,面对来自客户的质量投诉,甚至是法律追责。

X-Power MIMS量具管理系统,应运而生。它帮助企业实现量具的数字化管理、全生命周期追溯,提升管理效率,保障生产质量,避免因量具管理不善带来的风险。

核心理念 / X-Power MIMS

让每一把量具,都有“身份、记录和归属”

X-Power MIMS 量具管理系统秉持“一物一码,全程可控”的核心理念,将每一支量具视为一个独立的“数据个体”来管理。并不是简单地“登记数量、提醒校验”,而是通过系统化手段,把量具背后的信息与行为全部数字化、标签化、可追溯化。

管理信息零散,难以追溯

超过60%的制造型企业在量具管理上仍依赖传统手工记录方式,从而造成数据不完整、信息孤立等问题。进而导致量具的使用、校准和维护历史难以追溯,尤其当量具出现问题时,缺乏有效的追溯记录和责任归属,影响整体生产效率和质量控制。

- 量具信息管理模块

→ 为每一支量具赋予“数字身份证”,涵盖型号、规格、生产厂商、校准周期等信息,所有数据集中管理,随时可以查阅,支持图片和扫描二维码录入,全面保障数据的准确性和完整性。

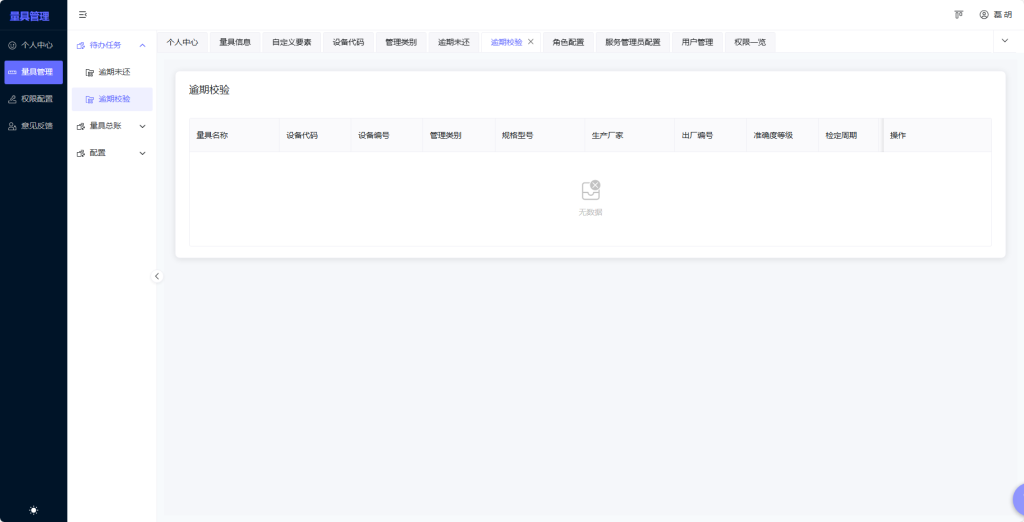

校准周期不准确,测量误差难以控制

企业中的许多量具校准依赖人工记忆或事后手动检查,一旦管理疏忽,量具的校准周期就可能错过。大多产品质量事故都源自量具校准失误,且每年因此造成的生产损失超过百万。

- 校准管理模块

→ 系统自动提醒校准日期,并提供详细的校准记录追溯,确保每一支量具都能在合适的时间内完成校准,实现校准周期的智能提醒和报告生成,避免因人为疏忽导致使用失效设备。

借用记录缺失,设备流转无管理

量具的借用和归还常常没有严格记录,工具被随意借走且未及时归还。25%的制造企业面临借用设备滞留的困境,特别是在多班次、大规模生产车间中,量具管理不当导致的时间浪费每年可能超过300小时。

- 借用归还管理模块

→ 每次借用与归还都需要通过系统记录,包括借用人、归还时间和量具状态,所有操作都清晰可追溯,借用未归还或超期归还能自动提醒,保障量具流转有序。

报废与封存管理滞后,失效量具仍被使用

约有35%的设备因缺乏及时报废管理而继续使用,这些量具无法确保精度,测量数据的失真严重影响产品质量,甚至会导致整批次产品报废,造成质量事故的几率增加18%。

- 报废与封存管理模块

→ 自动化判定量具是否达到报废条件,系统一键处理量具封存、报废,确保失效量具及时退出生产线,生成详细的报废记录,确保每一支量具的生命周期都清晰可追溯。

数据滞后,管理决策无法及时优化

传统的量具管理方式无法提供实时的数据支持,尤其是在量具的使用频率、校准周期等方面缺乏详细数据,数据化管理能够提高决策效率,生产效率提升30%,同时设备管理的透明度和准确性大幅提高。

- 数据分析与报表模块

→ 实时统计量具的使用情况、校验周期、借用频率、报废情况等数据,生成图形化报表,帮助企业快速做出决策,系统还支持寿命预测、库存管理、设备健康状况等预警机制,以便及时调整生产策略。

核心用户 / X-Power MIMS

量具记录员:批量导入量具,维护信息库

量具管理员:管理借还、校验、封存等操作

校验负责人:登记校验记录,处理异常状态

系统管理员:配置权限、字段、周期、分类等系统逻辑

核心优势 / X-Power MIMS

智能化提升生产效率

- 精准追溯:每支量具拥有“数字身份证”,确保所有数据可追溯,避免信息孤岛。

- 智能提醒:系统自动推送校准和报废提醒,避免校准失误,保障生产精度。

- 有序流转:借用与归还自动登记,确保工具按时归还,提升生产效率。

- 数据分析:实时监控量具使用情况,帮助管理者做出及时决策,优化生产流程。

应用行业 / X-Power MIMS

1. 机械加工与重工制造

链条、轴承、齿轮、液压元件等精密部件

2. 模具与精密制造

注塑模、冲压模、模具加工中心

3. 航空航天

结构件制造、机加与复合材料成型车间

4. 高端装备制造

数控加工、智能机床装配线

5. 电子与半导体

PCB装配、微结构测量、无尘环境管理

6. 能源与电力设备

电站装备、风电叶片、核能部件加工

7. 家电与消费电子

马达、外壳、连接件的尺寸检验

8. 汽车制造与零部件

车身加工、发动机装配、精密模具车间

X-Power MIMS

X-Power MIMS 系统作为X-Power MOM体系中的关键模块,不仅为企业提供了高效、精细的计量工具全生命周期管理方案,也在助力工业标准化、可追溯与智能化的过程中,展现出卓越能力。我们将持续围绕制造业核心需求,推出更多面向实际场景的智能系统,构建完整的数字化制造生态,期待与您共同见证中国制造迈向“智造”的坚实步伐。

55年离散制造经验,更懂制造业的工业管理系统数字化解决方案提供商。广泛应用于复杂装备与系统集成制造、精密机械与电子组件制造、医疗与特种设备制造等领域;提供MOM生产运营管理系统,包括生产计划管理,质量管理,排产管理,工单执行管理,物料管理,量具管理,仓库管理等;

①全国服务热线:400-126-1999 ②咨询电话:18915559932(微信同号) 欢迎您来咨询