在制造业数字化的推进过程中,我们常常看到这样的现象:

系统上线了,但流程没有变;

数据录进去了,但没人看、没人用;

看板挂在墙上,但只是为了汇报展示;

员工扫码操作了,但问题没有被反馈,也没有被解决。

……

表面看起来“数据化”了,但实质上数据并没有发挥任何实际价值。

问题的根源在于——数据不真实,我们说的“真实”,不是指数据有没有录入、有没有存在于系统中,而是对管理者来说,数据能真实反映现场发生了什么,能用来决策。

对一线现场来说,数据能触发流程动作,推动问题解决,只有这样的数据,才是真正有价值的数据。

“真实”的数据

在制造企业中,“数据”从不缺,缺的是能被信任、能被使用的数据。看板上数字跳动,现场照样靠微信群调度,质检单填好了,但没人追踪处理,系统里有报表,但一到问题分析,还得回去翻 Excel。

我们所理解的“真实数据”,要满足两个条件:

→对管理者来说:看得清现场

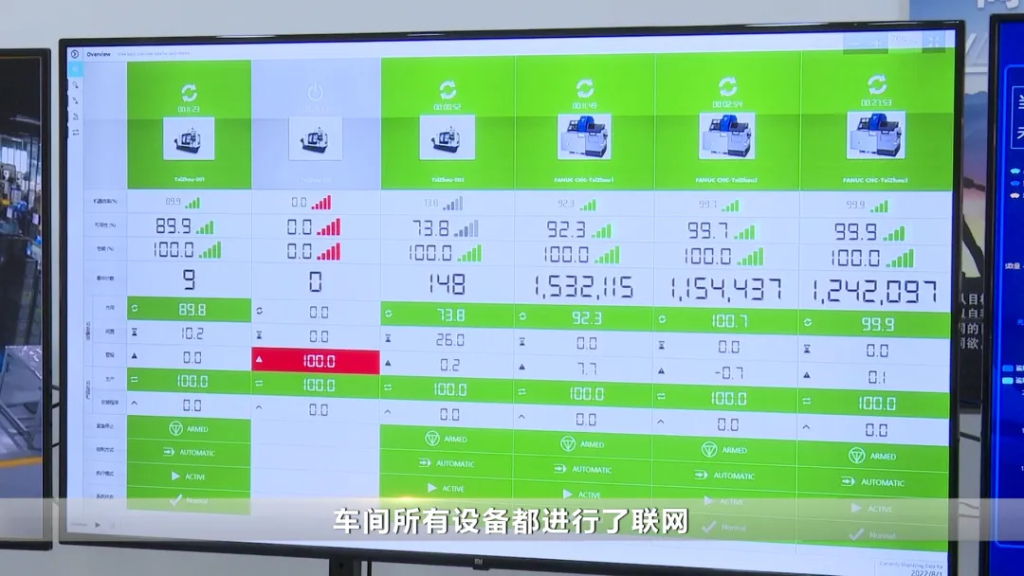

设备有没有运行,系统实时显示,工单执行到了哪一步,一目了然。哪一批次质检异常,立刻能追溯到工序、人员、设备。哪条产线影响交付,预警提前触发,调度有据可依。

→对一线现场来说:推得动流程

工单扫码后,设备状态、工装可用性自动匹配,异常质检数据触发暂停、返工、返修等后续流程。工装使用自动记录,维护计划系统生成,设备停机实时上报,排产系统自动感知并调整任务。

数据不只是“报上来”,还要能往下推、推得动、推得准。真实的数据,不是为了展示,而是为了驱动,没有驱动能力的数据,哪怕“长得很漂亮”,也是假象。

如何支撑“数据真实”

我们不是把纸质表单变成界面,而是从系统设计上确保数据从源头自动生成,不依赖人工编辑,流程逻辑闭环,数据可追溯、可触发。执行过程有动作即有数据,数据即为动作记录。

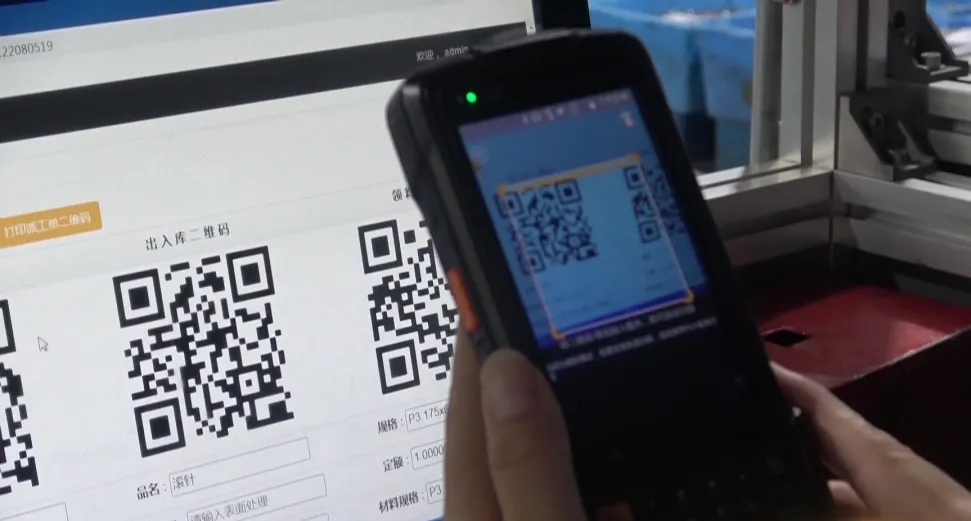

→工单与任务管理:数据从动作中生长

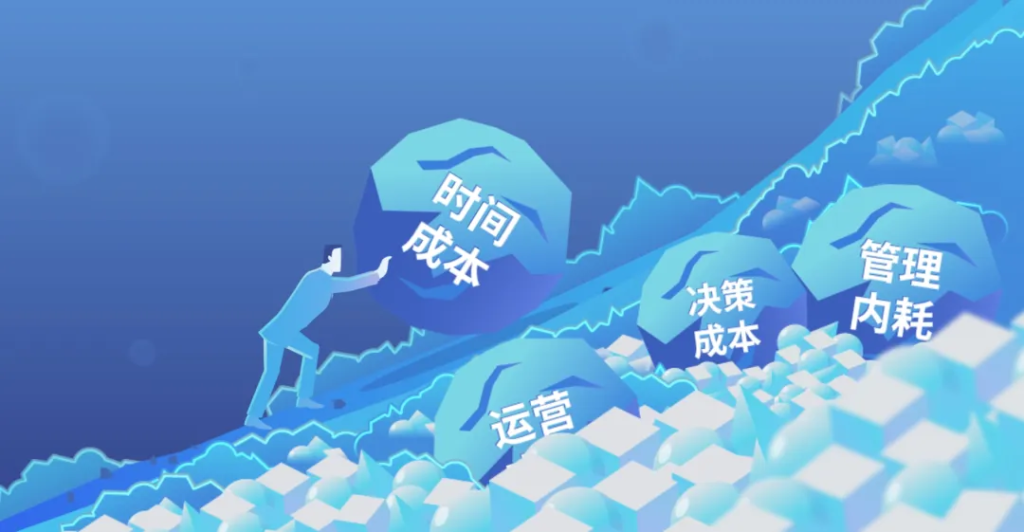

- 扫码执行工单,每一步均有系统记录;

- 工装、设备状态联动排产,资源分配不再“猜测”;

- 工单流程闭环设计,未完成无法强行结束。

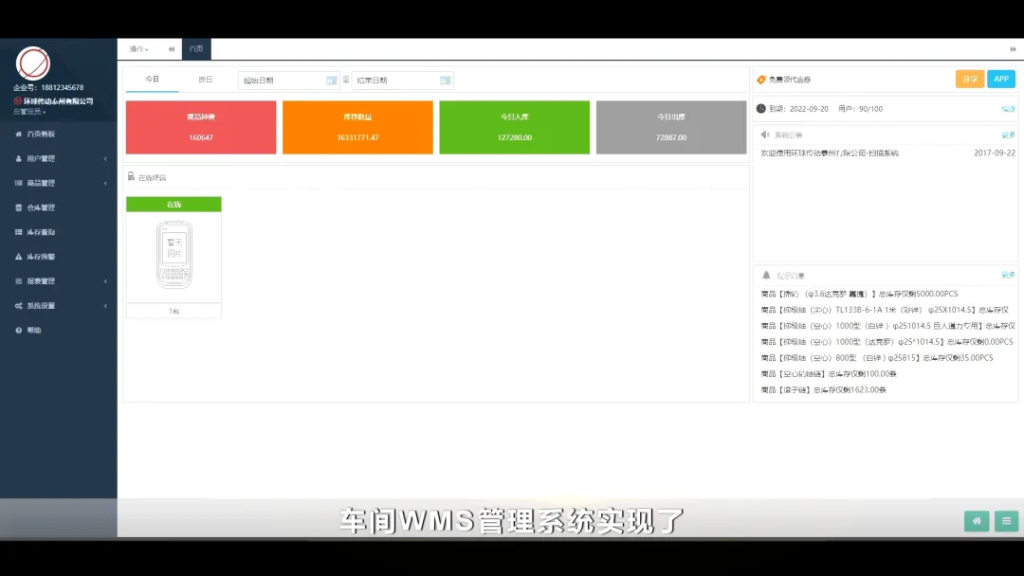

→工装管理系统:系统知道每一次使用

- 工装被谁用、用在哪、哪道工序,系统全记录;

- 工装寿命、校验周期自动触发提醒;

- 扫码即入库,无需填表、无需手动更新。

→设备运行与稼动监控:管理者不用猜

- 实时采集设备运行状态,异常自动报警;

- 停机时间、稼动率系统自动统计;

- 可联动工单排产,触发任务变更。

→质量控制与追溯:每一个异常都能回溯

- 每道工序扫码质检,数据自动归档;

- 异常项可定位责任人、设备、工装、批次;

- 质检数据支持趋势分析和问题预测。

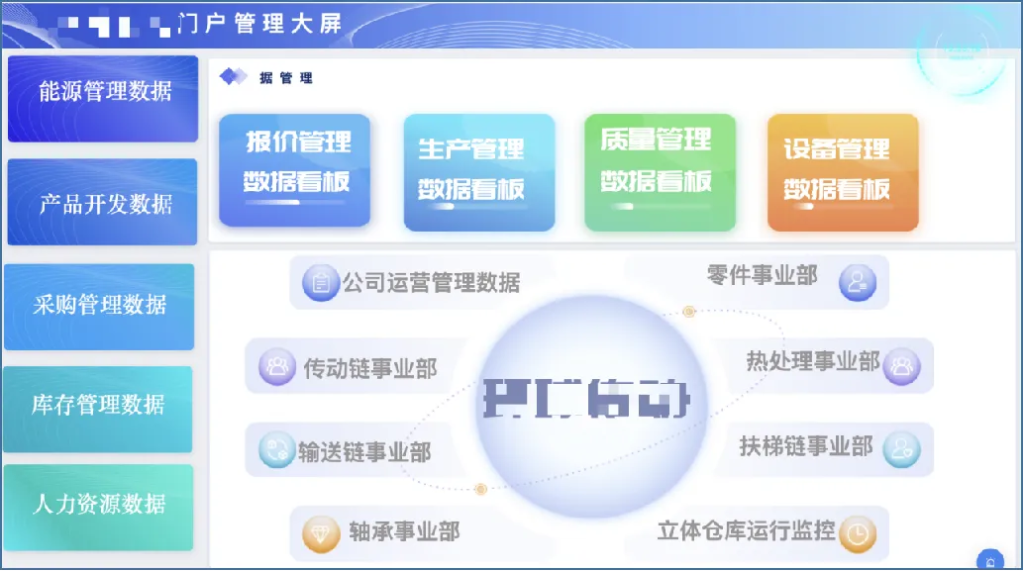

→数据可视化与看板 :从“展示”到“行动”

- 实时更新,看板不只是“墙上的装饰”;

- 异常自动高亮,支持下钻分析;

- 多角色看板差异化设计,指哪打哪。

真实之外,打破“数据孤岛”

获取“真实数据”只是第一步,真正的难点在于:数据之间是割裂的,孤岛化严重。

→制造现场常见的“数据孤岛”现象:

- 各产线各系统标准不一,数据难整合;

- 设备系统、质检系统、工装系统彼此不通;

- 信息走不上来,问题下不去,协同靠人喊;

- 分析一张图,要导出多个系统、汇总对比、手工比对……

→艾科斯幂 MOM 系统,正在打破这些孤岛:

- 打通系统边界:与 ERP、WMS、PLM、设备平台无缝集成;跨产线、跨模块的数据联通,形成统一工厂“神经系统”;多工厂可统一管理、可比对调度、可标准推进。

- 建立统一数据标准:编码标准、字段结构、接口规范统一;各系统间语义一致,消除“口径差异”;数据血缘清晰,从执行回溯到源头、从异常追到细节。

- 构建数据驱动的闭环链:每一条数据都不是“存着好看”,而是能驱动流程动作;管理看板联动执行系统,现场操作直接触发调度调整;预警、返工、维保、质检等流程全部数据驱动自动化。

构建可驱动的制造系统中枢

制造现场最怕两件事:

看不到问题 —— 设备故障、工单延误、质检异常,总是事后才知道;看到了问题,却无法推动解决 —— 信息堵在半路,流程没人接力。

而艾科斯幂 MOM 系统,就是为了解决这两件事。它不是“做报表”的系统,也不是“可视化”的装饰,而是一个能生成真实数据、打破信息孤岛、推动执行闭环的制造系统中枢。

在制造业,真正有价值的,不是花哨的图表与展示,而是:数据能落在现场,问题能被发现,流程能自动闭环,管理能真正下沉。

艾科斯幂 MOM 系统,将始终从现场出发、从问题出发,用数据的“真实性”,打通系统的“互联性”,构建制造管理的“闭环性”,为企业换来真正的——管理确定性。

55年离散制造经验,更懂制造业的工业管理系统数字化解决方案提供商。广泛应用于复杂装备与系统集成制造、精密机械与电子组件制造、医疗与特种设备制造等领域;提供MOM生产运营管理系统,包括生产计划管理,质量管理,排产管理,工单执行管理,物料管理,量具管理,仓库管理等;

①全国服务热线:400-126-1999 ②咨询电话:18915559932(微信同号) 欢迎您来咨询